۷ گام شگفتانگیز تولید گچ: از سنگ معدن تا محصول نهایی

فهرست مطالب

Toggle۷ گام شگفتانگیز تولید گچ: از سنگ معدن تا محصول نهایی

آیا تا به حال به این فکر کردهاید که پودر سفید گچی که در ساختمانسازی، مجسمهسازی یا حتی پزشکی استفاده میکنید، چگونه ساخته میشود؟ این ماده معدنی پرکاربرد، سفری طولانی و شگفتانگیز را از دل زمین تا رسیدن به دستان شما طی میکند.

اولین گام برای تولید گچ در کارخانه های صنعتی، تامین ماده اولیه آن است. سنگ گچ، ماده اولیه مورد نیاز برای واحدهای صنعتی تولید کننده پودر گچ است. شرکت گچ رازی سمنان دارای یکی از غنی ترین معادن سنگ گچ ایران بوده و از این لحاظ کاملا مستقل می باشد.

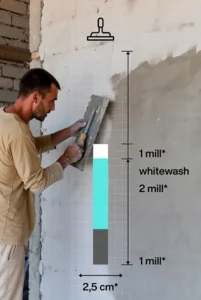

گچ، از جمله مصالح تخصصی ساختمانی است که در مواردی نظیر پوشش دیوارها و سطوح، پرداخت و نماسازی داخلی ساختمان و موارد مشابه کاربردهای فراوانی دارد.

در این مقاله جامع، قرار است پرده از اسرار صنعت تولید گچ برداریم و شما را با ۷ مرحله کلیدی و تخصصی تولید گچ ساختمانی و صنعتی آشنا کنیم. آمادهاید تا رمز و رازهای این ماده جادویی را کشف کنید؟ با ما همراه باشید تا از استخراج سنگ گچ تا بستهبندی نهایی محصول، تمام جزئیات را به همراه نکات کمتر شنیدهشده بررسی کنیم و به شما نشان دهیم که چگونه از خاک به گچ تبدیل میشود.

گچ چیست؟ سفری کوتاه به دنیای این کانی پرکاربرد

پیش از اینکه وارد جزئیات فرآیند تولید شویم، بهتر است ابتدا با ماهیت گچ آشنا شویم. گچ در واقع نام عمومی برای یک کانی رسوبی تبخیری به نام سولفات کلسیم هیدراته است که فرمول شیمیایی آن CaSO_4cdot۲H_2O است. این کانی به وفور در طبیعت یافت میشود و پس از فرآوریهای شیمیایی و فیزیکی، به پودری سفید رنگ تبدیل میشود که با افزودن آب، سخت شده و قابلیت شکلپذیری بینظیری پیدا میکند.

گچ بر اساس کاربرد به دو دسته اصلی تقسیم میشود:

گچ ساختمانی: این نوع گچ که رایجترین کاربرد را دارد، برای سفیدکاری، نازککاری، گچبری، ساخت بلوکهای گچی، و تهیه ملاتهای گچی در صنعت ساختمان استفاده میشود. ویژگیهای کلیدی آن شامل زمان گیرش مناسب، مقاومت مکانیکی و چسبندگی خوب است.

گچ صنعتی: این گچ در صنایع مختلفی مانند پزشکی (گچگیری شکستگیها)، دندانپزشکی (ساخت قالبها)، مجسمهسازی، قالبسازی، صنایع سرامیک، و حتی صنایع غذایی کاربرد دارد. گچ صنعتی معمولاً خلوص بالاتری داشته و خواص فیزیکی و شیمیایی آن (مثل زمان گیرش، استحکام و میزان انبساط) با دقت بسیار بیشتری برای کاربرد خاص خود تنظیم میشود. به عنوان مثال، گچ دندانپزشکی باید انبساط بسیار کنترلشدهای داشته باشد تا دقت قالبگیری را تضمین کند.

گام ۱: اکتشاف و استخراج سنگ گچ؛ قلب تپنده صنعت

اولین و اساسیترین گام در تولید گچ، یافتن و استخراج ماده اولیه آن، یعنی سنگ گچ (Gypsum Rock) است. سنگ گچ معمولاً در بستر دریاچهها و دریاهای باستانی تشکیل شده و در طول میلیونها سال، به صورت رسوبات ضخیم فسیل شده است.

۱.۱. اکتشاف ذخایر سنگ گچ

مطالعات زمینشناسی و ژئوفیزیک: متخصصان زمینشناس با استفاده از نقشههای توپوگرافی، تصاویر ماهوارهای، و بررسیهای لرزهای، نواحی مستعد وجود ذخایر سنگ گچ را شناسایی میکنند. این مرحله شامل تحلیل دادههای عمیق برای یافتن بهترین مکانهای استخراج است.

حفاریهای اکتشافی و نمونهبرداری: پس از شناسایی مناطق امیدوارکننده، حفاریهایی انجام میشود تا نمونههای سنگ گچ از اعماق مختلف جمعآوری شود. این نمونهها به آزمایشگاه فرستاده میشوند تا میزان خلوص (میزان سولفات کلسیم)، ترکیب معدنی، رنگ و سایر ویژگیهای فیزیکی و شیمیایی آنها با دقت بررسی شود. کیفیت سنگ گچ مستقیماً بر کیفیت محصول نهایی و میزان مصرف انرژی در فرآیند تولید تأثیر میگذارد.

۱.۲. روشهای استخراج سنگ گچ

استخراج سنگ گچ عمدتاً به دو روش انجام میشود:

معادن روباز (Open Pit Mining): این روش رایجترین و اقتصادیترین راه برای استخراج سنگ گچ است، به خصوص زمانی که ذخایر در نزدیکی سطح زمین قرار دارند.

باطلبرداری: ابتدا لایههای سطحی خاک و سنگ (که به آن باطله میگویند) با استفاده از بلدوزرها و بیلهای مکانیکی عظیم برداشته میشوند تا به لایههای خالص سنگ گچ دسترسی پیدا شود.

حفاری و آتشباری: در صورت نیاز، سنگهای بزرگتر با استفاده از حفاری و آتشباری (انفجار کنترلشده) به قطعات کوچکتر تقسیم میشوند.

بارگیری و حمل: سپس، سنگ گچ استخراج شده توسط بیلهای مکانیکی بارگیری و توسط کامیونهای سنگین به محل دپو یا مستقیماً به کارخانه فرآوری منتقل میشود. این روش به دلیل سادگی و هزینه کمتر، محبوبیت زیادی دارد.

میزان تولید: معادن روباز بزرگ میتوانند روزانه هزاران تن سنگ گچ استخراج کنند.

معادن زیرزمینی (Underground Mining): در برخی مناطق که ذخایر سنگ گچ در عمق زیادی قرار دارند یا پوشش سنگی روی آن بسیار ضخیم است، از روشهای استخراج زیرزمینی استفاده میشود.

حفر تونل و گالری: در این روش، تونلها و گالریهایی در زیر زمین حفر میشوند تا به رگههای سنگ گچ دسترسی پیدا شود.

چالشها: این روش پیچیدهتر، پرهزینهتر و نیازمند رعایت ملاحظات ایمنی بسیار دقیقتری است. تهویه، نورپردازی و پشتیبانی سقف تونلها از جمله چالشهای مهم در این روش هستند.

گام ۲: خردایش و دانهبندی سنگ گچ؛ آمادهسازی برای فرآوری

سنگ گچ استخراج شده به صورت قطعات بزرگ و نامنظم (گاهی به ابعاد بیش از یک متر) به کارخانه منتقل میشود. برای فرآوریهای بعدی، این قطعات باید به اندازههای کوچکتر و یکنواخت تبدیل شوند.

۲.۱. خردایش اولیه (Primary Crushing)

- سنگشکنهای فکی (Jaw Crushers): در ابتدا، سنگ گچ وارد سنگشکنهای فکی میشود. این سنگشکنها با اعمال نیروی فشاری زیاد، قطعات بزرگ را به ابعاد حدود ۱۰ تا ۲۰ سانتیمتر کاهش میدهند. این مرحله، به “کوبش اولیه” معروف است.

- سنگشکنهای چکشی (Hammer Mills): در برخی کارخانهها، پس از سنگشکنهای فکی یا به صورت مستقل برای ابعاد کوچکتر، از سنگشکنهای چکشی استفاده میشود که با ضربات شدید چکشی، سنگ را خرد میکنند.

۲.۲. خردایش ثانویه و دانهبندی (Secondary Crushing & Sizing)

- سنگشکنهای مخروطی یا کوبیت: قطعات خرد شده از مرحله اول، وارد سنگشکنهای ثانویه میشوند که اندازه ذرات را به حدود ۲ تا ۵ سانتیمتر کاهش میدهند.

- سرندها (Screens): پس از هر مرحله خردایش، مواد از طریق سرندهای لرزشی عبور داده میشوند. این سرندها دارای مشهای با اندازههای مختلف هستند و ذرات را بر اساس اندازه جدا میکنند.

- ذرات با اندازه مطلوب به مرحله بعدی منتقل میشوند.

- ذرات بزرگتر برای خردایش مجدد به سنگشکن بازگردانده میشوند تا از یکنواختی اندازه ذرات ورودی به آسیابهای نهایی اطمینان حاصل شود. این فرآیند “دانهبندی” نامیده میشود.

گام ۳: پخت سنگ گچ (کلسیناسیون)؛ جادوی تغییر خواص

مرحله پخت یا کلسیناسیون (Calcination)، حیاتیترین و پیچیدهترین گام در تولید گچ است. در این فرآیند، آب موجود در ساختار مولکولی سنگ گچ (دو مولکول آب یا گچ دیهیدراته) در اثر حرارت از دست میرود و به گچ پخته (نیمه هیدراته) تبدیل میشود که فرمول شیمیایی آن CaSO_4cdotfrac۱۲H_2O است. این تغییر شیمیایی باعث میشود که گچ خاصیت گیرش خود را به دست آورد.

فرمول واکنش پخت گچ:

CaSO_4cdot۲H_2Oxrightarrowtext

حرارت(۱۲۰−۱۸۰°C)

CaSO_4cdotfrac۱۲H_2O+frac۳۲H_2O

۳.۱. انواع کورههای پخت گچ

برای انجام این واکنش، از انواع مختلفی از کورههای صنعتی استفاده میشود:

- کورههای گردان (Rotary Kilns): این کورهها به صورت استوانههای شیبدار بزرگی هستند که به آرامی میچرخند. سنگ گچ خرد شده از یک انتها وارد شده و در حین چرخش و حرکت به سمت پایین، در معرض حرارت مستقیم یا غیرمستقیم قرار میگیرد.

- مزایا: ظرفیت تولید بالا، فرآیند پیوسته.

- معایب: مصرف انرژی نسبتاً بالا، نیاز به کنترل دقیق دما برای جلوگیری از سوختن گچ.

- کورههای ثابت یا ایستاده (Vertical/Shaft Kilns): این کورهها به صورت عمودی هستند. سنگ گچ از بالا وارد شده و به تدریج در اثر حرارت شعلهها یا گازهای داغ که از پایین تزریق میشوند، به سمت پایین حرکت میکند و پخته میشود.

- مزایا: طراحی سادهتر، مناسب برای ظرفیتهای متوسط.

- معایب: کنترل دمای کمتر یکنواخت، احتمال پخت ناهمگون.

کورههای فلش (Flash Calciners): این کورهها از پیشرفتهترین تکنولوژیها هستند و فرآیند پخت را با سرعت بسیار بالا و در زمان کوتاه (چند ثانیه) انجام میدهند. پودر گچ به صورت معلق در جریان گازهای داغ قرار میگیرد و به سرعت آب خود را از دست میدهد.

- مزایا: مصرف انرژی بهینه، تولید گچ با کیفیت و یکنواختتر، مناسب برای تولید گچهای صنعتی خاص.

معایب: سرمایهگذاری اولیه بالا، پیچیدگی بیشتر در کنترل.

۳.۲. کنترل دقیق دما و زمان پخت

دما و زمان پخت از مهمترین عوامل کنترل کیفیت در این مرحله هستند:

- دمای بهینه: دمای مطلوب برای پخت گچ معمولاً بین ۱۲۰ تا ۱۸۰ درجه سانتیگراد است.

- کمتر از حد مطلوب: اگر دما خیلی پایین باشد، آب به طور کامل از سنگ گچ خارج نمیشود و گچ پخته خاصیت گیرش کافی نخواهد داشت.

- بیشتر از حد مطلوب (Over-Calcination): اگر دما از حد مشخصی (حدود ۲۰۰ درجه سانتیگراد) فراتر رود و یا زمان پخت بیش از حد طولانی شود، گچ "میسوزد". این گچ سوخته (که به آن گچ آلفا یا گچ بیآب هم میگویند) بخش عمدهای از خاصیت گیرش خود را از دست میدهد یا زمان گیرش بسیار طولانی و ناپایداری پیدا میکند و برای مصارف ساختمانی مناسب نیست. (تنها در موارد خاص مانند ساخت قالبهای دندانپزشکی، گچ آلفا با خواص کنترل شده تولید میشود).

گام ۴: آسیاب نهایی و افزودنیها؛ تنظیم خواص محصول

پس از پخت، گچ به صورت کلوخههای پخته شده از کوره خارج میشود. این کلوخهها باید مجدداً آسیاب شوند تا به پودر بسیار نرم و یکنواخت تبدیل شوند و در صورت نیاز، افزودنیهای مختلفی به آنها اضافه شود.

۴.۱. آسیاب نهایی (Final Grinding)

- آسیابهای سپراتور (Separator Mills) یا آسیابهای ریموند (Raymond Mills): کلوخههای گچ پخته وارد آسیابهای صنعتی پیشرفتهای میشوند. در این آسیابها، گچ با سرعت بالا چرخانده شده و به کمک فشار غلتکها یا گلولهها به پودر بسیار نرمی تبدیل میشود.

- جداسازی و دانهبندی: این آسیابها معمولاً مجهز به سیستمهای جداکننده هوا (Air Separators) هستند. این سیستمها ذرات با اندازه مطلوب (مثلاً مش ۱۰۰ تا ۲۰۰ برای گچ ساختمانی) را جدا کرده و ذرات درشتتر را برای آسیاب مجدد به سیستم بازمیگردانند. این فرآیند تضمین میکند که پودر گچ دارای دانهبندی یکنواخت و نرمی مطلوب باشد که این ویژگی مستقیماً بر کارایی گچ، از جمله زمان گیرش و استحکام نهایی، تأثیر میگذارد.

۴.۲. افزودنیها (Additives)؛ تنظیم خواص گچ

برای دستیابی به خواص مورد نظر در گچ ساختمانی و صنعتی، افزودنیهای مختلفی به آن اضافه میشود. این افزودنیها به دقت توسط متخصصان شیمیایی انتخاب و با نسبتهای معین به گچ اضافه میشوند:

نوع افزودنی | کاربرد اصلی | مثال | توضیحات |

|---|---|---|---|

کند گیر کننده ها | افزایش زمان گیرش و کارپذیری گچ | پروتئینها (کلاژن)، سیترات، تارتارات، EDTA | به کارگران زمان بیشتری برای صافکاری و شکلدهی گچ میدهد، برای سفیدکاری ضروری است. |

تندگیرکنندهها | کاهش زمان گیرش گچ | نمکهای سولفات (مانند سولفات پتاسیم یا آلومینیوم) | برای کاربردهایی که نیاز به گیرش سریع دارند، مثل نصب قطعات پیشساخته. |

افزودنیهای پلیمری | بهبود چسبندگی، انعطافپذیری، مقاومت در برابر آب | پلیوینیل استات (PVA)، آکریلیکها، پودرهای رزینی | برای تولید گچهای پلیمری، گچهای ضد رطوبت، یا چسبهای گچی. |

افزودنیهای سبککننده | کاهش وزن و افزایش خواص عایقبندی | پرلیت، ورمیکولیت، فومها | برای تولید بلوکهای گچی سبک یا پنلهای گچی عایق. |

افزودنیهای مقاومتافزا | افزایش مقاومت فشاری و خمشی گچ | الیاف شیشه، الیاف سلولزی، سیمانهای خاص | برای تولید گچهای با مقاومت بالا یا گچهای مسلح. |

رنگدانهها | تغییر رنگ گچ برای مصارف خاص | اکسیدهای فلزی | برای گچهای تزئینی یا گچهای رنگی در نمای داخلی. |

گام ۵: سیلوهای نگهداری؛ آخرین ایستگاه پیش از بستهبندی

پس از آسیاب نهایی و افزودن مواد لازم، پودر گچ آماده بستهبندی است. اما معمولاً پیش از بستهبندی، پودر گچ برای مدت کوتاهی در سیلوهای نگهداری ذخیره میشود.

- هدف: این سیلوها نقش بافر را ایفا میکنند و جریان یکنواختی از گچ را برای خط بستهبندی فراهم میآورند. همچنین، به خنک شدن نهایی گچ کمک میکنند و از تماس زودهنگام با رطوبت محیط جلوگیری میکنند.

- شرایط نگهداری: سیلوها باید کاملاً خشک و هوابند باشند تا رطوبت وارد آنها نشود. سیستمهای تهویه و کنترل دما نیز برای جلوگیری از لخته شدن گچ در سیلوها ضروری هستند.

گام ۶: بستهبندی؛ محافظت از محصول نهایی

بستهبندی، مرحلهای مهم برای حفظ کیفیت گچ و آمادهسازی آن برای حمل و نقل و عرضه به بازار است.

۶.۱. انواع بستهبندی

- کیسههای کاغذی یا پلاستیکی: رایجترین نوع بستهبندی، کیسههای ۲۵ یا ۴۰ کیلوگرمی (بسته به استاندارد منطقه و بازار هدف) است. این کیسهها معمولاً از چند لایه کاغذ با روکش پلاستیکی یا از جنس پلیپروپیلن ساخته میشوند تا در برابر رطوبت و پارگی مقاوم باشند.

- جامبوبگ (Jumbo Bags): برای پروژههای بزرگتر یا صادرات، گچ ممکن است در کیسههای بزرگ (معروف به جامبوبگ) با ظرفیت ۵۰۰ تا ۱۵۰۰ کیلوگرم بستهبندی شود.

- بستهبندی فله (Bulk): برای مشتریان صنعتی بزرگ یا پروژههای عظیم، گچ ممکن است به صورت فله در تانکرهای مخصوص یا سیلوهای حمل و نقل شود. این روش معمولاً برای کاهش هزینههای بستهبندی و حمل و نقل استفاده میشود.

۶.۲.ماشینآلات بستهبندی

- ماشینآلات پرکن خودکار (Automatic Filling Machines): فرآیند بستهبندی معمولاً توسط ماشینآلات خودکار انجام میشود. این ماشینآلات با دقت بالا، وزن مشخصی از گچ را در هر کیسه پر کرده و سپس کیسهها را مهر و موم میکنند. این کار باعث افزایش سرعت، دقت و بهداشت در بستهبندی میشود.

گام ۷: انبارداری و کنترل کیفیت نهایی؛ تضمین استانداردها

آخرین گام، انبارداری صحیح و کنترل کیفیت نهایی محصول برای اطمینان از مطابقت با استانداردها و حفظ خواص آن تا زمان مصرف است.

۷.۱. انبارداری صحیح

- محیط خشک و خنک: گچ به شدت جاذب رطوبت است. بنابراین، کیسههای گچ باید در محیطهای کاملاً خشک، دور از رطوبت، آب و باران نگهداری شوند. رطوبت باعث فعال شدن زودهنگام گچ و از دست دادن خاصیت گیرش آن میشود.

- روی پالت: کیسههای گچ باید روی پالتهای چوبی یا پلاستیکی و حداقل ۱۰-۱۵ سانتیمتر بالاتر از سطح زمین نگهداری شوند تا از تماس مستقیم با رطوبت کف و جذب رطوبت جلوگیری شود.

- دور از نور مستقیم خورشید: دمای بالا و نور مستقیم خورشید نیز میتواند به مرور زمان بر کیفیت و زمان گیرش گچ تأثیر منفی بگذارد.

۷.۲. کنترل کیفیت (Quality Control) نهایی

در تمام مراحل تولید، به ویژه در این گام پایانی، کنترل کیفیت دقیق از اهمیت بالایی برخوردار است. تیمهای کنترل کیفیت به طور مداوم نمونههایی از گچ را آزمایش میکنند تا از مطابقت محصول با استانداردها و نیازهای بازار اطمینان حاصل شود. مهمترین آزمایشها عبارتند از:

- آنالیز شیمیایی: برای تعیین میزان خلوص سولفات کلسیم و عدم وجود ناخالصیهای مضر.

- آنالیز دانهبندی (Fineness): اطمینان از نرمی و یکنواختی اندازه ذرات گچ که بر کارایی آن تأثیر مستقیم دارد.

- زمان گیرش (Setting Time): اندازهگیری زمان اولیه و نهایی گیرش گچ با استفاده از دستگاه ویکات یا سوزن گیلمور. این پارامتر برای برنامهریزی کار در پروژههای ساختمانی حیاتی است.

- مقاومت فشاری و خمشی (Compressive and Flexural Strength): تعیین استحکام مکانیکی گچ پس از گیرش و خشک شدن کامل.

- سفیدی و رنگ (Whiteness & Color): کنترل ظاهر گچ، به خصوص برای گچهای سفیدکاری و تزئینی.

- جذب آب (Water Absorption): تعیین میزان جذب آب توسط گچ پخته.

فرایند تولید گچ سفید کاری ، میکرونیزه و قالب سازی کارخانه گچ رازی

مراحل تولید گچ ساختمانی و صنعتی :در مرحله ی اول ، سنگ گچ مرغوب، پس از تشخیص و تایید خلوص توسط واحد کنترل کیفیت، وارد دپوی کارخانه می شود.

تولید با فرایند خردایش سنگ آغاز می گردد و سنگ گچ در آسیاب چکشی یا کراشر ( سنگ شکن ) تا ایجاد دانه بندی مناسب، خرد شده و سپس سرند می شود. قطعات خرد شده بر اساس اندازه، جداسازی شده و به سمت کوره هدایت می گردد.سنگ گچ در کوره های دوار به مدت تقریبی ۴۵ دقیقه در دمای تقریبی ۱۶۰ درجه سانتیگراد پخته می شود .

بعد از انجام مراحل پخت ، سنگ گچ به سیلوی دم پخت رفته و بعد از آن وارد آسیاب می شود .

در این مرحله سنگ گچ پخته شده توسط آسیاب های مخصوص نرم و پودر شده و جهت دانه بندی مجدد سرند می شود .

در این زمان سنگ گچ خرد شده به دوقسمت تقسیم میشود .

یک قسمت از محصول در کیسه هایی با اوزان متفاوت بسته بندی شده و یه عنوان گچ سفیدکاری به بازار فروش فرستاده می شود و قسمت دیگر آن وارد دستگاهی به نام سپراتور یا جداکننده میشود .

عملکرد سپراتور به این صورت است که با توجه به کالیبراسیون آن ، دانه های گچی تا اندازه خاص بازگردانده می شوند .

با توجه به دانه بندی مورد نیاز می توان با استفاده از سپراتور پودرهای میکرونیزه ای با دانه بندی یا مش ۱۰۰ الی ۲۰۰ تولید نمود .

گچ قالب سازی یکی از انواع گچ های تولیدی در کارخانه گچ رازی سمنان می باشد که برای تولید آن از گچ میکرونیزه استفاده میشود .

به این صورت که در مرحله آخر با انجام فرایند اضافه و افزودن متریال خاص تبدیل به گچ قالبسازی میشود

استحکام بالاتراین محصول و دانه بندی ریزتر آن نسبت به گچ ساختمانی یکی از دلایل استفاده از این کالا برای تولید قالب می باشد .

این محصول در بسته بندی های ۳۰ و ۴۰ کیلویی به بازارهای داخلی و خارجی عرضه می شود.

اینک مفتخریم که به لطف الهی با بهره برداری از فناوری مدرن و تلاش نیروی انسانی متعهد و متخصص، تولید کننده برترین کیفیت گچ در منطقه سمنان هستیم. جهت کسب اطلاعات بیشتر در مورد انواع گچ ساختمانی، کاربرد و قیمت آن، با کارشناسان فروش ما تماس بگیرید .

آینده صنعت گچ و نوآوریها؛ گچهای هوشمند و پایدار

صنعت گچ همواره در حال تحول و نوآوری است تا پاسخگوی نیازهای رو به رشد صنعت ساخت و ساز و سایر صنایع باشد. برخی از روندهای آتی و نوآوریهای مهم در این صنعت عبارتند از:

- تولید گچهای با کارایی بالا (High-Performance Gypsum): توسعه گچهایی با مقاومت بالاتر، زمان گیرش بسیار دقیق، مقاومت بهبود یافته در برابر رطوبت و آتش، و خواص آکوستیک بهتر.

- گچهای دوستدار محیط زیست (Eco-Friendly Gypsum): تمرکز بر کاهش مصرف انرژی در فرآیند تولید (مثلاً با استفاده از سیستمهای بازیابی حرارت) و همچنین استفاده از گچهای بازیافتی و محصولات جانبی صنعتی (مانند گچ فلوگاز حاصل از نیروگاهها) برای کاهش اثرات زیست محیطی.

- گچهای هوشمند (Smart Gypsum): توسعه گچهایی با قابلیتهایی مانند عایقبندی حرارتی و صوتی پیشرفته، خاصیت خودترمیمشوندگی (Self-Healing) برای پر کردن ترکهای ریز، یا حتی گچهای فوتوکاتالیستی برای تصفیه هوا.

- اتوماسیون و دیجیتالیسازی: استفاده از سیستمهای کنترل هوشمند، سنسورها و هوش مصنوعی برای بهینهسازی فرآیند تولید، کاهش خطاها و افزایش بهرهوری.

نتیجهگیری: گچ؛ بیش از یک پودر سفید!

همانطور که دیدیم، تولید گچ فرآیندی پیچیده، مهندسیشده و دقیق است که از دل زمین آغاز شده و با عبور از مراحل متعدد، به یکی از پرکاربردترین و ضروریترین مصالح در زندگی روزمره ما تبدیل میشود. از اکتشاف سنگ گچ و استخراج آن در معادن، تا مراحل خردایش، پخت، آسیاب نهایی، افزودن مواد تخصصی، بستهبندی و کنترل کیفیت دقیق، هر گام نقش حیاتی در تولید گچی با کیفیت بالا و خواص مطلوب ایفا میکند.

این سفر شگفتانگیز از یک کانی خام به یک محصول مهندسی شده، نشاندهنده اهمیت علم، تکنولوژی و دقت در صنعت تولید گچ است. امیدواریم این راهنمای جامع، درک عمیقتر و کاملتری از این صنعت برای شما فراهم کرده باشد و به شما کمک کند تا با دیدی تخصصیتر به این ماده سفید و پرکاربرد نگاه کنید.

آیا پرسش دیگری در مورد فرآیند تولید گچ یا کاربردهای آن دارید؟ ما اینجا هستیم تا پاسخ دهیم!منتطر سوالات و نظرات اثر بخش شما در قسمت نطرات هستیم.